Проверяем и меняем датчик положения распредвала самостоятельно

Вместе с тем, если он выйдет из строя – за ремонт придется отдать очень большие деньги. Избежать подобного можно только благодаря регулярной проверке работоспособности детали и своевременному устранению возможных причин поломки. Как правильно проверить распредвал, мы и поведаем в сегодняшней статье.

В двух словах об устройстве распределительного вала

Основное предназначение распределительного вала – это своевременное открытие клапана, через который в камеру сгорания двигателя поступает воздушно-топливная смесь. Кроме того, он же отвечает, чтобы из той же камеры выходила уже отработанная смесь. В газораспределительном механизме распредвал является основным элементом.

Как же функционирует данная деталь? На самом распределительном вале есть специальная разрезная шестерня, которая соединяется с коленвалом при помощи цепи (иногда при помощи ремня ГРМ). Размещается деталь в верхней части головки блока цилиндров двигателя и крепится при помощи постели распредвала.

Конструкция распредвала может быть разной. В частности, может отличаться количество кулачков, которое обязательно должно соответствовать количеству клапанов, за работу которых отвечает вал. Именно эти кулачки и играют основную роль в корректной работе данного устройства и коленвала. При этом, каждый кулачок отвечает только за свой клапан. Весь процесс открывания/закрывания клапанов происходит следующим образом: кулачок толкает рычаг толкателя, благодаря чему открывается клапан, если же кулачок отходит от рычага – при помощи пружины клапан закрывается обратно.

Проверка распредвала: что может стать причиной появления характерного стука?

Поводом для того, чтобы осуществить полноценную проверку распредвала, может являться стук данной детали. Конечно, допускать подобного не стоит. Однако если стук все-таки начал проявляться, необходимо понимать, какие именно причины могут за ним скрываться. Ниже мы приводим список типичных причин, хотя вы должны понимать, что он не является исчерпывающим:

1. Износ кулачков распределительного вала. Если причиной стука действительно являются кулачки, то в начале непривычный звук вы будете слышать лишь во время запуска двигателя. Но чем больше они будут изнашиваться, тем чаще и интенсивнее будет проявляться звук, в том числе и во время работы прогретого двигателя.

2. Износ подшипников распределительного вала.

3. Неисправности постели детали, которые чаще всего бывают механическими.

4. Не отрегулирован процесс подачи топлива, что при очень быстром включении зажигания будет вызывать стуки пальцев распредвала.

5. Деформация детали в результате детонационного сгорания топливной смеси – будет происходить осевое биение.

6. Перелом шейки распредвала.

7. Трещина на опоре детали.

8. Использование некачественного моторного масла, которое содержит в себе примеси.

9. Вышел из строя сальник распредвала.

10. Отсутствие масла в топливной системе.

Поломка распредвала: как и где искать причину и как ее устранить?

Материалы для проверки распредвала вам практически не понадобятся. Вся проверка осуществляется путем визуального осмотра детали на наличие поломок. Лишь для того, чтобы снять деталь с двигателя, вам понадобится стандартный набор ключей.

Чтобы дать полноценную оценку того, в каком состоянии находится распределительный вал, в первую очередь необходимо демонтировать головку блока цилиндров автомобильного двигателя. Сделать это очень легко. Но перед началом работы нужно обязательно отключить аккумулятор, а также слить из системы моторное масло и охлаждающую жидкость. Начинать следует из навесного оборудования, демонтировать которое нужно в первую очередь:

1. Отсоединяем от него провод, который идет от зажигания.

2. Отсоединяем шланги, в частности вакуумный и шланг системы охлаждения автомобиля.

3. Снимаем с автомобиля все топливные магистрали.

4. Отключаем трос педали газа.

5. После этого вы сможете без проблем снять навесное оборудование, которое препятствует снятию головки блока цилиндров.

Очень важно при осуществлении всех этих действий осуществлять маркировку проводов и шлангов, чтобы во время монтажа вы не перепутали их и подключили правильно. После этого можно приступать к работе по демонтажу головки блока цилиндров:

1. Снимаем крышку головки блока цилиндров (ГБЦ).

2. Демонтируем кожух ГРМ, а также ремень шкива.

3. Параллельно с этим можно снять с автомобиля и сам распредвал, поскольку уже на данном этапе вы получите к нему полный доступ (но все же лучше закончить с демонтажем ГБЦ).

4. Откручиваем болты, при помощи которых крепится ГБЦ (повторную установку ГБЦ лучше проводить уже с новыми болтами).

Дальше приступаем к проверке интересующей нас детали. В целом внешний осмотр сводится к осмотру сальников распределительного вала. Очень важно определить, нет ли на них каких-нибудь трещин, отверстий или просто заусенцев. Если распредвал находится в рабочем состоянии, то подобные дефекты должны отсутствовать. Если с сальниками все нормально, то следует перейти к осмотру постели и самого вала.

В случае обнаружения реальных проблем в работе данной детали, ее ремонт можно осуществить самостоятельно. Только лишь в особых случаях вам придется обращаться за помощью в специализированный автосервис. Но в любом случае, вы должны понимать, что любая поломка или неисправность распредвала очень сильно влияет на мощность работы двигателя.

Во время проверки распредвала вы должны ориентироваться на следующий перечень проблем, к описанию которых мы также включили способы их устранения:

1. Износ распределительного вала, а также наличие на нем задир и царапин (особенно часто они проявляются на поверхности опорных шеек детали). Привести к подобному может недостаток давления в системе смазки, недостаток масла в картере, использование некачественного масла и засорение масляных фильтров, попадание топлива в масло, перегрев двигателя и его большой пробег. Перед тем как приступить к ремонту и обратному монтажу распределительного вала, все указанные проблемы необходимо обязательно устранить.

Решением же проблемы может стать только капитальный ремонт автомобильного двигателя или же просто замена испорченной детали – распредвала. В отдельных случаях можно обойтись только шлифовкой шеек, на которые после этого необходимо будет установить утолщенные втулки (чтобы они не потеряли свои параметры).

Не лишним в такой ситуации будет обратить внимание и на работу системы охлаждения, которая могла стать причиной перегрева двигателя, а также на систему питания.

2. Если распределительный вал сильно изношен и на поверхности его кулачков имеются задиры – деталь необходимо заменять новой, иначе ее неправильное функционирование со временем может вывести из строя двигатель автомобиля. Велика вероятность, что придется осуществлять даже ремонт клапанного механизма и менять гидрокомпенсаторы.

Масляный насос также необходимо подвергнуть тщательной проверке, продиагностировать работоспособность масляной магистрали, фильтров. Обязательно нужно промыть головку блока цилиндров. Перед установкой нового распределительного вала необходимо осуществить замену масла, охлаждающей жидкости.

3. Если распределительный вал прогнулся, то он опять же подлежит замене, поскольку в таком состоянии он просто не способен нормально функционировать. Однако чтобы проверить, действительно ли присутствует прогиб, необходимо осуществить ряд действий:

• Снятый с автомобиля распределительный вал укладываем на призмы, предварительно установленные на плиту из металла.

• Используя стрелочный индикатор, закрепленный на специальной стойке, проверяем, есть ли прогиб опорных шеек.

• Для достоверности результата распределительный вал вращаем рукой, чтобы проверить деталь со всех сторон.

К слову, минимальный прогиб детали все же является допустимым, однако он не должен превышать 0,05 мм для легковых автомобилей, а для грузовых – 0,1 мм. Но если величина прогиба больше нормы – деталь не может дальше эксплуатироваться.

4. Наличие трещин на распределительном вале может быть вызвано попаданием в систему посторонних предметов. Кроме того, привести к подобным последствиям могли неправильно установленные фазы газораспределителя, или же разрыв ремня его привода. Часты случаи, когда распредвал рассыпается на кусочки прямо во время движения. Чтобы не допустить подобного, деталь необходимо держать под постоянным контролем. В случае, если на детали появились трещины, ни о каком ремонте не может идти даже речи.

5. Под сальниками распредвала появились царапины и следы от выработки. Подобное случается только при очень длительной эксплуатации автомобиля или же использовании некачественного масла. Выйти из строя могут даже новые сальники, замена которых была произведена неправильно или неаккуратно.

Исправить подобную ситуацию можно путем шлифовки поверхности, на которой появились царапины. Если есть выработка – меняем сальники на новые, при этом устанавливаем их с небольшим осевым смещением. В идеале нужно заменить распределительный вал полностью.

6. Не обойтись без замены распредвала и в том случае, если на снятой с автомобиля детали вы обнаружите разрешение шпоночных пазов и посадочных мест, предназначенных под установочные штифты. Однако не стоит забывать и об устранении причин, которые могли привести к возникновению подобной ситуации: плохая затяжка болтов, при помощи которых крепятся шкивы и шестерни. Но зачастую к подобным деформациям распределительного вала приводят очень сильные аварии.

7. Никакой ремонт не поможет справиться с такой проблемой как сношенная резьба в крепежных отверстиях. Разрушается и изнашивается она из-за плохой затяжки крепежных болтов. Как результат – приходится менять весь распредвал.

Как вы сами убедились – проверка распределительного вала не является сложной задачей, поскольку все поломки детали достаточно типичны. Проблема заключается лишь в том, что данная деталь практически не поддается ремонту. Даже в тех случаях, когда он возможен, зачастую приходится обращаться в автосервис. Однако, если уделять детали достаточно внимания, служить она будет долго и без проблем.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Износ кулачка

|

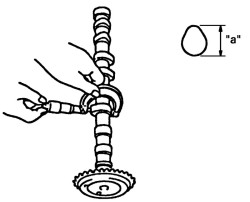

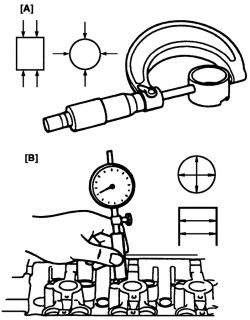

Рис. 2.92. Измерение высоты кулачка распредвала |

Используя микрометр, измерьте высоту кулачка «a». Если измеренная высота – менее предельной, замените распредвал (рис. 2.92).

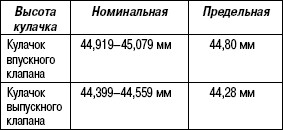

Высота кулачка «a»

Биение распредвала

|

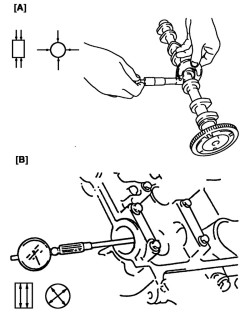

Рис. 2.93. Измерение биения распредвала |

Установите распредвал на призмах и измерьте его биение индикатором часового типа (рис. 2.93).

Если измеренное биение превышает указанный предел, замените распредвал.

Предел биения распредвала: 0,10 мм.

Износ опорной шейки распредвала

Проверьте опорные шейки распредвала и корпусы распредвала на наличие точечной коррозии, царапин, износа или других повреждений. При наличии какого-нибудь отклонения от нормы, замените распредвал или головку блока цилиндров с корпусом. Никогда не заменяйте головку блока цилиндров, не заменяя корпуса.

Проверка зазора калиброванной пластмассовой проволокой

Очистите корпуса и опорные шейки распредвала.

Снимите все толкатели клапанов с регулировочными прокладками.

Установите распредвал в головку блока цилиндров.

Положите на шейку (параллельно распредвалу) отрезок калиброванной пластмассовой проволоки длина которого, равна ширине опорной шейки распредвала.

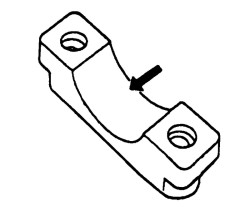

Установите корпус распределительного вала.

|

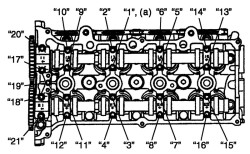

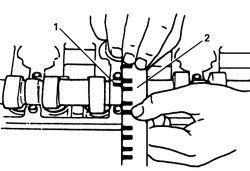

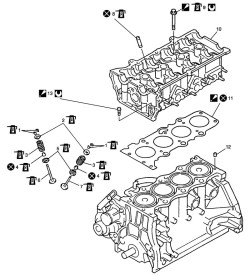

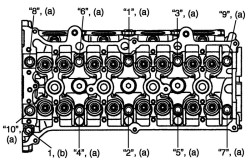

Рис. 2.91. Порядок затягивания болтов крепления корпуса распределительного вала |

Затяните болты в порядке, показанном на рисунке 2.91, указанным усилием затяжки.

Момент затяжки болты корпуса распределительного вала (a): Затяните моментом 11 Н·м.

|

Рис. 2.94. Опорная шейка подшипника распредвала |

| ПРИМЕЧАНИЕ

Не вращайте распредвал после установки корпуса. |

|

Рис. 2.95. Измерение калибровочной проволоки |

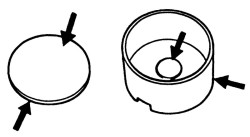

Снимите корпус и, используя шкалу 2 на упаковке от калиброванной пластмассовой проволоки, измерьте ширину сплющенной проволоки 1 в самом широком месте (рис. 2.95).

Зазор опорной шейки распредвала

Номинальный: 0,045–0,087 мм.

Предельный: 0,12 мм.

|

Рис. 2.96. Измерение диаметра отверстия опоры и диаметра опорной шейки распредвала |

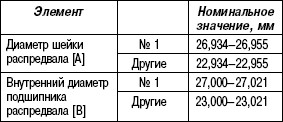

Если измеренный зазор между опорной шейкой распредвала и отверстием опоры превышает предельное значение, измерьте диаметр отверстия опоры и диаметр опорной шейки распредвала (рис. 2.96). Замените распредвал или головку блока цилиндров, в зависимости от того, какое из измеренных значений имеет большее отклонение от нормы.

Размеры опорной шейки распредвала

Износ толкателя клапана и регулировочной прокладки

|

Рис. 2.97. Проверка износа толкателя клапана и регулировочной прокладки |

Проверьте толкатель клапана и регулировочную прокладку на наличие точечной коррозии, царапин или других повреждений. При наличии какого-нибудь отклонения от нормы замените (рис. 2.97).

Измерьте диаметр отверстия в головке блока цилиндров и наружный диаметр толкателя клапана, чтобы определить зазор между толкателем и отверстием в головке блока. Если зазор превышает предельное значение, замените толкатель клапана или головку блока цилиндров.

Зазор между толкателем клапана и отверстием в головке блока цилиндров

Номинальный: 0,025–0,066 мм.

Предельный: 0,15 мм.

Наружный диаметр толкателя клапана

Номинальный: 30,959–30,975 мм.

Диаметр отверстия толкателя клапана в головке блока цилиндров (B)

|

Рис. 2.98. Измерение диаметра отверстия в головке блока цилиндров и наружного диаметра толкателя клапана |

Номинальный: 31,000–31,025 мм.

Снятие и установка клапанов и головки блока цилиндров

|

Рис. 2.99. Детали клапанов и головки блока цилиндров: 1 – сухари клапана; 2 – держатель клапанной пружины; 3 – клапанная пружина; 4 – уплотнение стержня клапана; 5 – седло клапанной пружины; 6 – впускной клапан; 7 – выпускной клапан; 8 – направляющая втулка клапана; 9 – болт крепления головки блока цилиндров M10 – при повторном использовании проверьте диаметр болта крепления головки блока цилиндров (M10) (затягивается в зоне пластической деформации); 10 – головка блока цилиндров; 11 – прокладка головки блока цилиндров – метка «ТОР» на прокладке должна быть обращена вверх и располагаться со стороны шкива коленчатого вала; 12 – штифт; 13 – болт крепления головки блока цилиндров M8 |

Детали клапанов и головки блока цилиндров показаны на рис. 2.99.

Снятие

Снимите силовой агрегат с автомобиля.

|

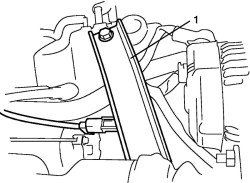

Рис. 2.100. Задний усилитель впускного коллектора |

Снимите задний усилитель впускного коллектора 1 (рис. 2.100).

Снимите масляный поддон.

Снимите крышку головки блока цилиндров.

Снимите крышку цепи привода механизма газораспределения.

Снимите цепь привода механизма газораспределения.

Снимите распредвалы привода впускных и выпускных клапанов.

|

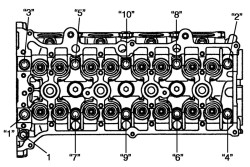

Рис. 2.101. Порядок ослабления болтов крепления головки блока цилиндров |

Ослабьте болты крепления головки блока цилиндров в порядке показанном на рисунке 2.101 с помощью 12-гранных торцевых ключей и полностью отверните их.

| ПРИМЕЧАНИЕ

Не забудьте отвернуть болт (M8) 1, как показано на рисунке 2.101. |

Проверьте, все ли детали сняты или отсоединены.

Снимите выпускной коллектор, в случае необходимости.

Снимите головку блока цилиндров со впускным и выпускным коллекторами. В случае необходимости используйте грузоподъемный механизм.

Установка

Очистите сопрягаемые поверхности головки блока цилиндров и блока цилиндров. Удалите масло, остатки старой прокладки и пыль с сопрягаемых поверхностей.

Установите штифты 1 в отверстия блока цилиндров.

|

Рис. 2.102. Установка новой прокладки головки блока цилиндров |

Установите новую прокладку головки блока цилиндров 2 на блок цилиндров. Метка «ТОР» на прокладке должна быть обращена вверх (в сторону головки блока цилиндров) и располагаться со стороны шкива коленчатого вала (рис. 2.102).

|

Рис. 2.103. Затягивание сопла Вентури |

Удостоверьтесь, что маслоразбрызгивающее сопло (сопло Вентури) 1 установлено и если это так, то – не засорено. При установке сопла убедитесь, что сопло затянуто номинальным усилием затяжки (рис. 2.103).

Момент затяжкисопла Вентури (a): 5 Н·м.

Установите головку блока цилиндров на блок цилиндров.

Нанесите моторное масло на болты крепления головки блока цилиндров и затяните их постепенно следующим образом.

Затяните болты крепления головки блока цилиндров («1» – «10») моментом 20 Н·м в указанном порядке используя 12-гранные торцовые ключи.

B) Таким же образом, как в операции a), затяните их моментом 40 Н·м.

|

Рис. 2.104. Порядок затягивания болтов крепления головки блока цилиндров |

C) Доверните все болты на 60° в порядке, показанном на рисунке 2.104.

Затяните болт крепления головки блока цилиндров M8 (1) номинальным усилием затяжки.

Момент затяжки болта крепления головки блока цилиндров M10 (a): 20 Н·м, 40 Н·м, доверните на 60° и 60°;

болт крепления головки блока цилиндров M8 (b): 22 Н·м.

| ПРИМЕЧАНИЕ

Используйте новые болты крепления головки блока цилиндров. При повторном использовании проверьте диаметр резьбы болтов крепления головки блока цилиндров на наличие деформации, как описано ниже, и замените их новыми, если разность диаметров резьбы превышает предельное значение. |

|

Рис. 2.105. Измерение диаметра резьбы болта крепления головки блока цилиндров |

Измерьте диаметр резьбы болта крепления головки блока цилиндров 1 в точке «A» на расстоянии 83,5 мм от фланца болта и «B» на расстоянии 115 мм от фланца болта с использованием микрометра 2 (рис. 2.105).

Затем вычислите разность диаметров («A» – «B»).

Если разность диаметров превышает предельное значение, замените болты новыми.

Точки измерения диаметра болта крепления головки блока цилиндров: «a»: 83,5 мм, «b»: 115 мм.

Разность диаметров болта крепления головки блока цилиндров (деформация): предельное значение («A» – «B») – 0,1 мм.

Установите усилитель выпускного коллектора.

Установите распредвалы, цепь привода механизма газораспределения и крышку цепи. привода механизма газораспределения и натяжителя цепи.

Установите крышку головки блока цилиндров и масляный поддон.

Установите усилитель впускного коллектора и подключите шланги.

Признаки и причины неисправности

Люди часто задают сами себе вопрос: как проверить датчик распредвала, и что для этого нужно сделать? Для того, чтоб проверка датчика распредвала прошла успешно, нужно проделать несколько важных шагов.

- Для начала нужно будет разобрать двигатель, только не полностью, а лишь частично. Это нужно для того, чтоб легче добраться до него, и определить его положение. Место расположения – это место нахождения ремня ГРМ.

- Если вы найдёте датчик распредвала, возьмите мультиметр, для того, чтоб выполнить его детальную проверку. Далее от него нужно будет отделить все провода, а вместо этого подсоединить к каналам выхода мультиметра, и нажать режим «сопротивление».

- Потом надо будет взять какой-либо предмет из металла и поводить ним на не небольшом расстоянии от этого устройства. В качестве такого предмета хорошо подойдёт отвёртка. Если при такой процедуре цифры на показателе изменяться не будут – это свидетельствует о его неисправности.

Не стоит сразу расстраиваться, часто такое бывает из-за неверного установления зазора или, когда датчик загрязнён. Поэтому его необходимо будет почистить. Чаще всего такое происходит с таким отечественным автомобилем, как Лада Калина.

Если он, вроде бы исправлен, но эти симптомы проявляются – то, скорее всего, его проводок переломлен. Ещё бывает, что он не высвечивает цифры, а вместо этого показывает коды ошибок – в таком случае обнаружить проблему будет гораздо легче, и незамедлительно сделать замену.

Это были несколько нехитрых способов того, как проверить датчик распредвала, которые никакой сложности не составляют.